第一部分:基础入门

在开始编程之前,你必须先熟悉软件的基本操作。

软件安装与界面认识

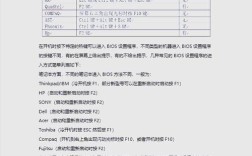

- 安装:Mastercam 9 的安装包比较老旧,在较新的 Windows 系统(如 Win10/11)上可能需要使用兼容模式或虚拟机,网络上可以找到相关的安装教程。

- 界面布局:

- 顶部菜单栏:包含文件、创建、刀具路径、屏幕、设置、帮助等所有命令。

- 工具栏:以图标形式显示常用命令,方便快速调用。

- 绘图区:最大的区域,用于显示和创建几何图形(2D/3D模型)。

- 状态栏:位于界面最下方,显示当前鼠标坐标、图层、颜色、线型、构图平面等信息,非常关键!

- 提示区:位于状态栏上方,会提示你下一步该进行什么操作。

核心概念

- 构图平面:你当前在哪个平面上画图,俯视图、前视图、侧视图,这是 2D 绘图的基石,必须先设置好构图平面,再开始画图。

- Z 深度:在 2D 绘图中,除了 X 和 Y 坐标,Z 坐标(深度)决定了图形在空间中的高度,默认的 Z 深度是 0。

- 视角:你从哪个方向看模型,视角可以和构图平面一致,也可以不同。

- 图层:就像透明的胶片,不同类型的图形放在不同图层,方便管理,轮廓线放一层,中心线放一层,尺寸放一层。

基本绘图命令

Mastercam 9 的绘图命令主要集中在 Create (创建) 菜单下。

- 点:创建各种点,如抓点、动态点、栅格点等。

- 线:绘制直线、多边形、栅格线。

- 圆弧/圆:绘制圆弧和圆。

- 倒角/倒圆角:对两条线进行倒角或倒圆角。

- 曲线:绘制样条曲线,用于创建复杂的形状。

- 曲面:创建基本的曲面,如举升、昆氏、直纹、旋转曲面等,这是从 2D 到 3D 的关键一步。

- 实体:创建基本的三维实体,如挤出、旋转、扫描、举升等,实体建模比曲面更直观,是现代设计的趋势。

练习:尝试绘制一个简单的零件图,比如一个带圆角的矩形,并在上面打几个孔。

第二部分:2D 加工路径

这是 Mastercam 最核心、最常用的功能之一。

刀具路径的一般流程

- 绘图:在 Mastercam 中画出要加工的图形。

- 选择机床/后处理器:根据你的数控机床(如铣床、车床),选择对应的机器定义,这决定了机床的基本参数。

- 选择刀具:从刀具库中选择一把合适的刀具,或者自定义一把新刀具。

- 设置加工参数:设置主轴转速、进给率、下刀速率、切削深度等。

- 生成和模拟刀具路径:生成刀具路径,并在软件中进行模拟,检查有无干涉和错误。

- 后处理:将刀具路径转换成特定机床可以识别的 NC 代码(如 .G, .M 代码)。

常用 2D 加工方法

-

外形铣削

(图片来源网络,侵删)

(图片来源网络,侵删)- 用途:用于加工零件的外轮廓或内轮廓。

- 关键步骤:

- 从

Toolpaths(刀具路径) 菜单中选择Contour(外形)。 - 选择要加工的轮廓线(串连)。

- 在弹出的对话框中,选择刀具,并设置

Parameters(参数)。 Contour parameters(外形参数) 选项卡是核心:- Compensation:刀具补偿,选择

Computer(计算机) 或Control(控制器),通常使用Computer,让软件自动计算刀具中心的轨迹。 - Tip comp:刀尖补偿,根据你的刀具选择,如

Center(中心) 或Tip(刀尖)。 - Multi Passes:分层加工,如果切削深度较大,可以设置粗精加工次数和深度。

- Lead In/Out` (进刀/退刀):设置刀具切入和切出轮廓的方式,避免在工件表面留下刀痕。

- Compensation:刀具补偿,选择

- 从

- 练习:画一个矩形,用外形铣削命令,选择平底刀,设置好参数,生成并模拟路径。

-

挖槽

- 用途:用于清除一个封闭区域内的所有材料,如开槽、挖型腔、铣平面。

- 关键步骤:

- 从

Toolpaths菜单中选择Pocket(挖槽)。 - 选择要挖槽的边界(串连)。

Pocketing parameters(挖槽参数) 选项卡:- Stock to leave:留料量,加工后剩余的材料厚度。

- Machining direction:加工方向,通常选择

Climb(顺铣) 或Conventional(逆铣)。 - Roughing/Finishing parameters` (粗加工/精加工参数):

- Roughing` (粗加工):选择切削方式,最常用的是

Spiral(螺旋式) 和Zigzag(双向切削),可以设置下刀方式,如Helix(螺旋下刀),避免直接扎刀。 - Finishing` (精加工):选择精加工的走刀方式,如

One-way(单向) 或Zigzag(双向),可以设置精加工的次数和间距。

- Roughing` (粗加工):选择切削方式,最常用的是

- 从

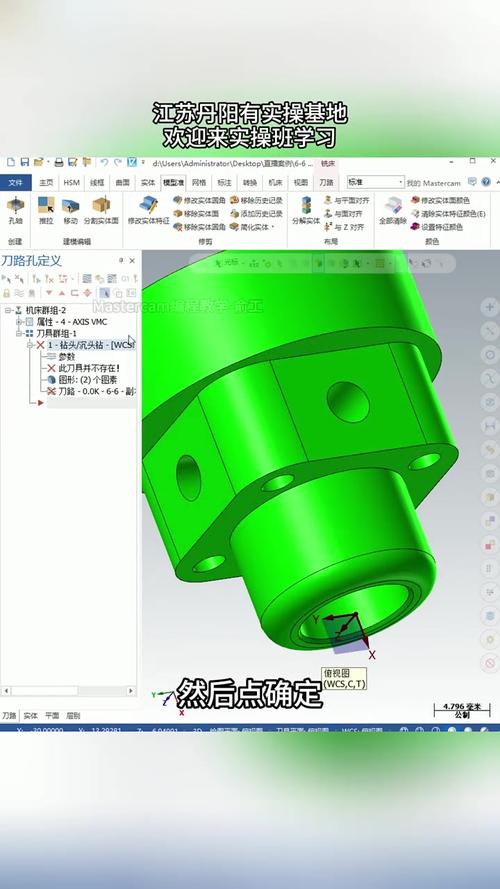

-

钻孔

- 用途:在指定点上钻孔。

- 关键步骤:

- 从

Toolpaths菜单中选择Drill(钻孔)。 - 选择所有要钻孔的点。

Simple drill(简单钻孔) 参数:- Cycle:选择钻孔循环,如

Peck(深孔啄钻)、Chip Break(断屑钻)、Deep Hole(深孔钻) 等,根据孔的深度和直径选择合适的循环。 - Depth:钻孔深度,可以是绝对深度或相对深度。

- Cycle:选择钻孔循环,如

- 从

第三部分:3D 加工路径

用于加工曲面或实体模型。

曲面粗加工

目的是快速去除大量材料,为精加工做准备。

-

粗加工 - 挖槽

- 用途:适用于开放或封闭的曲面区域。

- 操作:选择所有要加工的曲面,定义一个包含所有曲面的边界框,软件会计算一个 Z 轴的最大切削范围,然后在这个范围内像 2D 挖槽一样进行分层加工。

-

粗加工 - 平行铣削

- 用途:沿着固定方向切削,效率高,但会在陡峭的斜面上留下残留。

- 参数:设置切削角度、切削间距、Z 轴下刀量等。

曲面精加工

目的是获得精确的曲面形状和良好的表面光洁度。

-

精加工 - 平行铣削

- 用途:最常用的精加工方式,沿着平行线切削,表面纹理均匀。

- 参数:设置切削角度、切削间距(通常设为刀具直径的 30%-50%)。

-

精加工 - 等高外形

- 用途:沿着曲面的等高线进行切削,非常适合加工陡峭的曲面。

- 参数:可以设置斜度,只加工大于指定斜度的区域。

-

精加工 - 浅平面

- 用途:专门用于加工平缓的曲面(斜度小的区域),这些区域是等高加工无法触及的。

-

精加工 - 3D 等距环绕

- 用途:刀具路径始终保持恒定的切削间距,能获得非常均匀的表面质量,是高级曲面精加工的常用方法。

第四部分:高级应用与技巧

实体加工

Mastercam 9 也支持直接对实体进行编程。

- 操作:在

Toolpaths菜单下有Solid(实体) 子菜单。 - 优点:可以直接选择实体的面、边或整个实体,软件会自动分析几何形状并生成刀具路径,非常直观,你可以选择一个实体的“顶面”进行挖槽,选择一个“侧面”进行外形铣削。

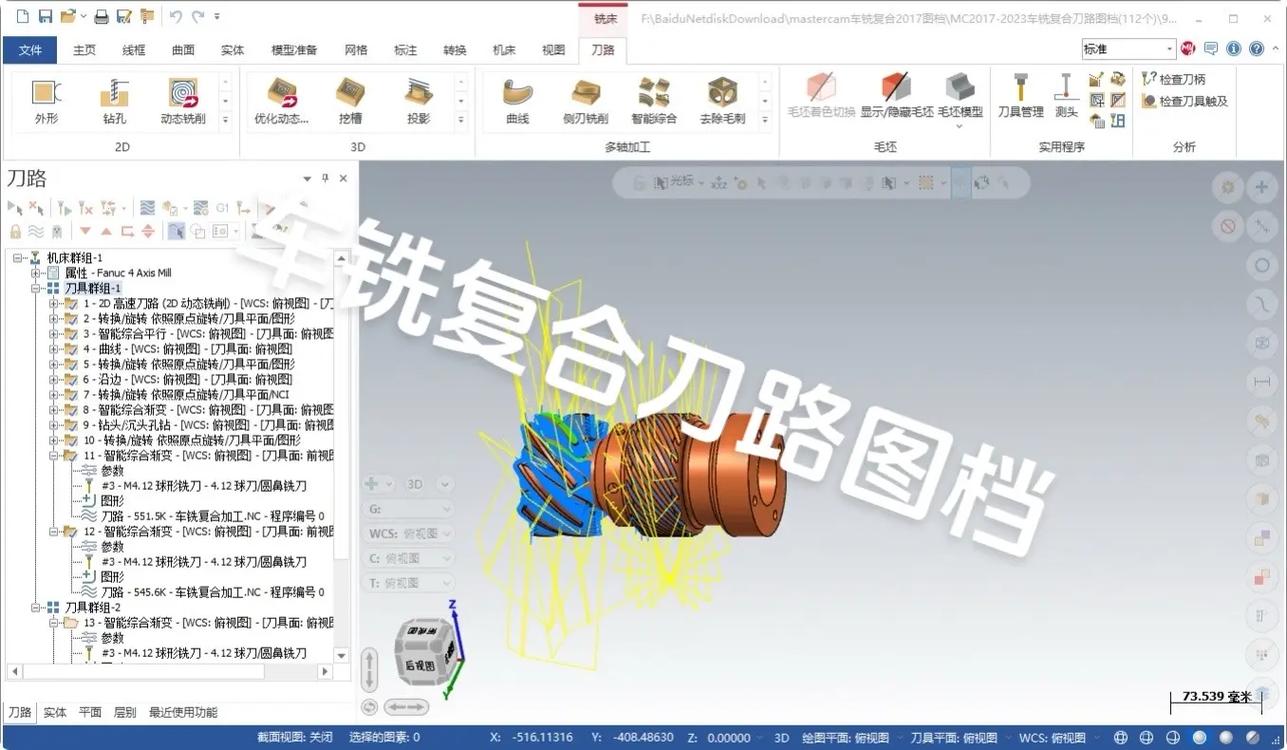

刀具路径的编辑与管理

- 刀具路径管理器:屏幕左侧的

Operations Manager(操作管理器) 是管理所有刀具路径的地方,你可以在这里:- 拖动改变加工顺序。

- 复制、粘贴、删除刀具路径。

- 右键点击任意一个操作,可以

Backplot(刀具路径模拟) 或Verify(实体切削模拟)。 - 快速修改参数(如刀具、进给率),然后重新计算路径。

后处理

- 作用:将通用的刀具路径文件(.NCI)转换成特定 CNC 机床能够识别的 NC 代码(.G 代码)。

- 方法:

- 在操作管理器中选择所有需要后处理的刀具路径。

- 点击

Post(后处理) 按钮。 - 选择对应机床的后处理器文件(.pst),三菱系统的用

MILL.PST,法兰克的用FANUC.PST。 - 设置输出文件名和路径,然后执行。

- 检查生成的

.NC或.MPF文件,确保代码正确。

学习资源推荐

- 官方教程:寻找 Mastercam 9 的官方手册或教程,虽然可能比较老旧,但最权威。

- 视频教程:在 YouTube、Bilibili 等视频网站上搜索 "Mastercam 9 tutorial",有很多老外或国内用户分享的视频,直观易懂,搜索关键词如 "Mastercam 9 contouring", "Mastercam 9 pocketing"。

- 书籍:虽然关于 Mastercam 9 的新书很少,但可以找一些经典的 Mastercam 编程书籍,其核心思想是相通的。

- 实践,实践,再实践:

- 从最简单的 2D 零件开始,如方块、垫片。

- 逐步挑战更复杂的 2D 零件,如带岛屿的型腔。

- 然后尝试简单的 3D 曲面,如凸模、凹模。

- 最后尝试综合性的零件,结合 2D 和 3D 加工。

重要提示

- 安全第一:在生成刀具路径后,务必进行实体切削模拟,仔细检查有无过切、碰撞等问题。

- 参数设置:加工参数(转速、进给率)没有绝对标准,需要根据你的刀具、材料、机床性能和加工要求来调整。

- 版本差异:Mastercam 9 与现代版本(如 X9, 2025)在界面和功能上有较大差异,但编程的核心逻辑和术语是相似的,学会 9 之后,再上手新版本会非常快。

祝你学习顺利!Mastercam 是一门实践性很强的技术,多动手操作是掌握它的最好方法。